气动调节阀是生产过程控制系统的执行器重要产品之一。气动精小型单座气动调节阀和气动精小型套筒气

动调节阀又是其中可供用户选用的通用产品之一,它适用于各种流体介质和工艺条件的过程控制系统中。

气动调节阀是根据引进、消化、吸收创新的指导思想,经反复论证深入分析国内外产品的特点采用了国际

标准。安装高度比普通产品降低30%,重量减轻30%,流量系数Kv值提高30%省料节能。同时具有可靠的动

作性能,精确的流量特性,可调范围大,阀座泄漏量小操作稳定。多弹簧执行机构设计。因此本产品以上

述独特优点将在各工业部门的广泛应用中取得高质量的控制效果和经济效益。

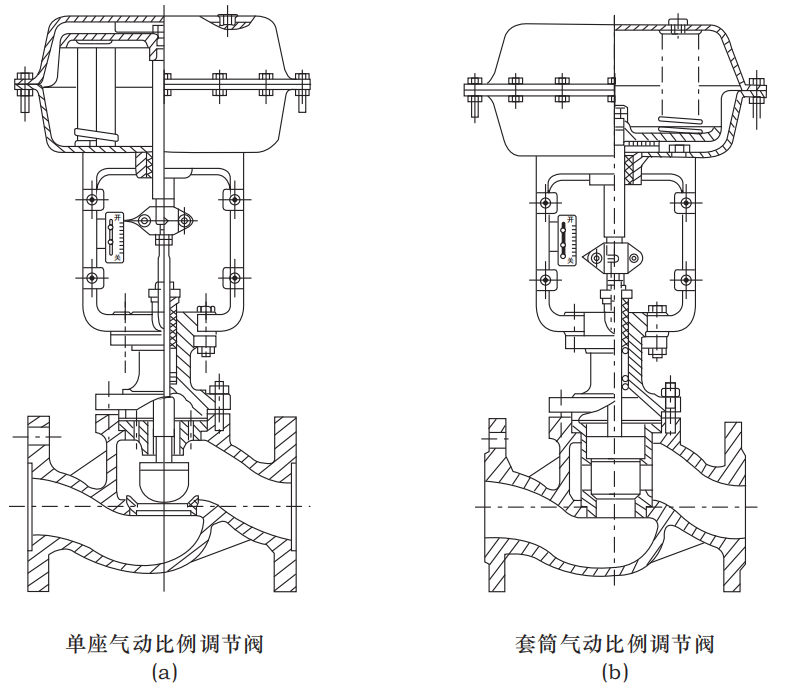

气动调节阀工作原理和结构:型气动单座气动调节阀由气动多弹簧薄膜执行机构和低流阻直通单座阀组成。

见图1(a)ZJHM型套筒气动调节阀由ZHA(B)型气动多弹簧薄膜执行机构和VJM型低流阻套筒阀组成见图1(b)

外来的气动信号压力输入膜室后,此压力作用在膜片上产生推力此力压缩弹簧组,并使推杆移动而带动阀

杆使阀芯开关,直至推力与弹簧组被压缩后的反力平衡而稳定在某个行程上为止。依照上述原理阀芯的行

程大小与输入信号压力的大小形成一定的比例关系。气动多弹簧薄膜执行机构按作用方式可分为正作用式

和反作用式两种。当信号压力增加时推杆往伸出膜室的方向动作的执行机构为正作用式型号为ZHA型。当

信号压力增加时推杆往退进膜室的方向动作的执行机构为反作用式型号为ZHB型。它们分别如图1(a)和图

1(b)中的执行机构所示。ZJHP型和ZJHM型气动调节阀按照开关方式的不同可分为气关式和气开式两种。

气关式阀由正作用执行机构和阀构成。当输入信号压力由下限值改变为上限值时阀从全开到全关。气开式

阀由反作用执行机构和阀组成,当输入信号压力由下限值改变为上限值时阀从全关到全开。它们分别如图

1(a)和图1(b)所示。气动多弹簧薄膜执行机构高度矮、重量轻、装校简便。它由膜片、压缩弹簧、托盘、

推杆、支架、轴套、膜盖等主要零件构成。膜片为较深的盆形有效面积变化小并采用优质橡胶,在-40℃

至+85℃温度下使用操作如常。压缩弹簧采用多根组合的形式。以减少高度、推杆的导向表面精细加工,

提高硬度和降低粗糙度达到减小回差和增加密封性的效果。反作用式执行机构采用O形密封圈型式与推杆、

轴套配合,结构简单,密封可靠通过正确的设计和精确的加工,本机构省去了压缩弹簧的调节结构可一

次装成减小调正的麻烦。推杆与阀杆的连接采用开缝螺母装卸灵活。低流阻直通单座阀和套筒阀结构简

单紧凑,并具有相当大的流量系数。本阀采用了直通单座无底盖顶导向结构的阀体型式,体积小、重量

轻、流道设计流畅具有高效的特点。阀体和配管的连接形式采用凸面和凹凸面法兰适应不同的公称压力。

阀体分普通型和高温型两种型式用于不同的工作温度。单座阀阀芯形式为上导向柱塞阀套筒阀芯为圆柱

型由套筒的内圆导向,套筒经精密加工开出一定特性的窗孔。它们均具有精确的流量特性,符合IEC标

准和国家标准规定的斜率偏差考核要求。标准型填料为聚四氟乙烯成型填料根据现场使用要求还可选用

柔性石墨等特种填料。

产品主要零件材料

|

名称 |

材质 |

|

阀体、阀盖: |

HT200、ZG25I、ZG1Cr18Ni9、ZGOCr17Ni12Mo2、铬钼钢 (1.25Cr0.5Mo、5.0Cr0.5Mo、SCPH21、 钛Ti) |

|

阀内件: |

1Cr18Ni9(需要特殊材料或硬化处理可与厂方商洽) |

|

填料: |

聚四氟乙烯、柔性石墨 |

|

膜片: |

丁腈橡胶夹增强涤纶积物 |

|

压缩弹簧: |

60Si2Mn |

|

推杆: |

2Cr13 |

|

膜盖: |

A3 |

|

衬套: |

2Cr13 |

产品规格技技术参数:

|

公称通径(mm) |

G1/4 |

20 |

25 |

40 |

50 |

65 |

80 |

100 |

150 |

200 |

250 |

300 |

|

|

阀座直径(mm |

6、8 |

20 |

25 |

40 |

50 |

65 |

80 |

100 |

150 |

200 |

250 |

300 |

|

|

额定流量 系数KV |

直线 |

0.50 0.80 |

6.9 |

11 |

27 |

44 |

69 |

110 |

176 |

440 |

690 |

1000 |

1600 |

|

等百分比 |

6.3 |

10 |

25 |

40 |

63 |

100 |

160 |

400 |

630 |

900 |

1440 |

||

|

额定行程(mm) |

10 |

16 |

25 |

40 |

60 |

100 |

|||||||

|

薄膜有效面积Cm2 |

220 |

350 |

560 |

900 |

1400 |

||||||||

|

固有流量特性 |

直线、等百分比 |

||||||||||||

|

固有可调比 |

50:1 |

||||||||||||

|

公称压力MPa |

0.61.64.06.4(ANSI125150300600Lb)(JIS1016203040K) |

||||||||||||

|

工作温度℃ |

-20~+200 -40~+250 -40~+450 -60~+450 |

||||||||||||

|

环境温度℃ |

-40~+85 |

||||||||||||

|

气源压力MPa |

0.14(0.250.4) |

||||||||||||

|

弹簧范国Kpa |

20~100(40~20080~4020~6060~100) |

||||||||||||

|

接管尺寸 |

内螺纹M10×1 |

||||||||||||

气动调节阀主要技术性能指标及检验:

|

表3 气动型弹簧薄膜执行规格和技术参数 |

|||

|

序号 |

技术性能 |

不带定位器 |

带定位器 |

|

1 |

基本误差 |

±5% |

±1% |

|

2 |

回差 |

3% |

1% |

|

3 |

死区 |

3% |

0.4% |

|

4 |

泄漏量 |

单座10-4阀额定容量(套筒10-3阀额定容量) |

|

|

5 |

额定流量系数 |

±10% |

|

|

6 |

固有流量系数 |

斜率±30% |

|

本产品陈上述1至4项性能外还应按照GB4213中规定的其他6个项目;始终点偏差。额定行程偏差、填料函气

室、密封性、耐压强度和外观,进行测试合格后方准许出厂。以上10项出厂试验项目的检测应按照GB4213

中规定的相应试验方法执行。

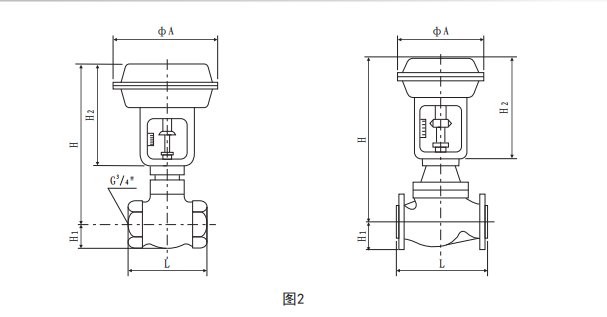

气动调节阀外形尺寸和重量:详见图2及表4

|

DN (mm) |

L(mm) |

H(mm) |

H1(mm |

重量 |

Фa (mm) |

||||

|

ANSI150RF JIS10KFF RFPN1.6 |

A JIS20 30KRF PN4.0 |

普通 |

高温 |

PN16 |

PN40 |

PN16 |

PN40 |

||

|

G3/4 |

150 |

150 |

253 |

|

32 |

11 |

12 |

236 |

|

|

20 |

150 |

150 |

398 |

548 |

52.5 |

19 |

23 |

285 |

|

|

25 |

160 |

160 |

410. |

560 |

57.5 |

20 |

24 |

||

|

40 |

200 |

200 |

455 |

620 |

75 |

26 |

35 |

||

|

50 |

230 |

230 |

457 |

627 |

82.5 |

30 |

40 |

||

|

65 |

290 |

290 |

610 |

790 |

92.5 |

47 |

66 |

360 |

|

|

80 |

310 |

310 |

622 |

807 |

100 |

55 |

78 |

||

|

100 |

350 |

350 |

640 |

850 |

110 |

117 |

65 |

99 |

|

|

150 |

480 |

480 |

870 |

1130 |

142 |

150 |

102 |

145 |

470 |

|

200 |

600 |

600 |

890 |

1150 |

170 |

187 |

140 |

184 |

|

2、法兰连接尺寸:本产品的法兰连接尺寸符合国家标准GB9115.7-88、GB9115.9-88、GB9115.19-88,PN64符合

JB79-59。此连接尺寸与老产品的采用的JB78-59«铸铁法兰»,JB79-59«铸钢法兰»中的连接尺寸基本一致可以

套用,安装时不影响和老产品的更换。JISB2001-1984 ANSIB16.5-1981法兰连接:FF、PR、RJ和LG。

产品应用数据资料:

1、流量特性:本产品主要有两种固有流量特性可供选择:直线和等百分比。通过精心的设计和制造,保证了

产品精确的流量特性,它符合于IEC标准用斜率法考核的要求,以促进在使用中取得高质量的控制效果。本流

量特性按照可调比R50设计而成与R30的产品相比,扩大了用单阀实现对宽负荷变动控制的可能性,并且也更

适合于大多数阀与系统压降比小的系统上使用。流量特性的数据详见表6

|

表6固里流量数据表(R=50) |

||||||||||||

|

开度% |

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

|

|

流量系 数% |

直线特性 |

2 |

11 |

21 |

31 |

41 |

51 |

61 |

71 |

80 |

90 |

100 |

|

等百分比特性 |

2 |

2.9 |

4.3 |

6.5 |

9.6 |

14 |

21 |

31 |

45 |

67 |

100 |

|

2、工作压力与温度关系:根据工艺介质的最大工作压力来选定气动比例调节阀的公称压力时。必须对介质工

作温度的条件。因为公称压力是在一定的基准温度下依据强度条件定出的。一旦工作温度超过了基准温度,

允许的最大工作压力必定低于公称压力。这一点应该引起足够注意。具体的两者关系见表7所列。

|

铸铁牌号 |

基准温度 |

工作温度℃ |

|||||||

|

HT20-40 |

120℃ |

200 |

250 |

/ |

/ |

/ |

/ |

/ |

|

|

公称压 力MPa |

强度试验 压力MPa |

最大工作压力MPa |

|||||||

|

0.6 |

0.9 |

0.6 |

0.49 |

0.44 |

/ |

/ |

/ |

/ |

/ |

|

1.6 |

2.4 |

1.6 |

1.27 |

1.09 |

/ |

/ |

/ |

/ |

/ |

|

钢 牌 号 |

基准温度 |

工作温度℃ |

|||||||

|

25 ZG25 |

200℃ |

250 |

300 |

350 |

400 |

425 |

435 |

450 |

|

|

1Cr18Ni9 ZG1Cr18Ni9 |

200℃ |

300 |

400 |

480 |

520 |

560 |

590 |

620 |

|

|

公称压 力MPa |

强度试验 压力MPa |

最大工作压力MPa |

|||||||

|

0.6 1.6 4.0 6.4 |

0.9 2.4 6.0 9.6 |

0.6 1.6 4.0 6.4 |

0.56 1.4 3.6 5.6 |

0.5 1.25 3.2 5.0 |

0.45 1.1 2.8 4.5 |

0.4 1.0 2.5 4.0 |

0.36 0.9 2.2 3.6 |

0.32 0.8 2.0 3.2 |

0.3 0.75 1.9 3.0 |

3、允许压差:选用气动比例调节阀除考虑其它条件外,还应注意到从推力角度出发。气动比例调节阀能否正

常动作的问题。用特征数据表达就是允许压差是否大于最大的工作压差。气动比例调节阀产品为了提高标准化、

通用化、系列化的程度。执行机构部件和阀体均有一套标准的组合。这种组合下规定的允许压差通常都能适

用于一般工艺过程的工作压差条件。具体数据详见下表。

|

开关 方式 |

执行 机构 型号 |

弹簧 范围 KPa |

气源 压力 MPa |

需要附件 |

公 称 通 径 ( 阀 座 直 径 ) m m |

||||||||

|

20 |

25 |

40 |

50 |

65 |

80 |

100 |

150 |

200 |

|||||

|

气 关 |

ZHA-22 |

20-100 20-100 40-200 |

0.14 0.25 0.4 |

P PR |

2.23 6.4 6.4 |

1.43 6.4 6.4 |

|

|

|

|

|

|

|

|

ZHA-23 |

|

|

0.563.64 5.04 |

0.35 2.30 3.18 |

|

|

|

|

|

||||

|

ZHA-34 |

|

|

|

|

0.34 2.21 3.06 |

0.22 1.43 1.98 |

0.14 0.91 1.26 |

|

|

||||

|

ZHA-45 |

|

|

|

|

|

|

|

0.10 0.66 0.92 |

0.06 0.37 0.52 |

||||

|

气 开 |

ZHA-22 |

20-100 40-200 80-240 |

PR P |

1.11 3.34 6.4 |

0.71 2.14 4.99 |

|

|

|

|

|

|

|

|

|

ZHA-23 |

|

|

0.28 0.84 1.95 |

0.18 0.53 1.25 |

|

|

|

|

|

||||

|

ZHA-34 |

|

|

|

|

0.17 0.51 1.18 |

0.11 0.33 0.78 |

0.07 0.21 0.5 |

|

|

||||

|

ZHA-45 |

|

|

|

|

|

|

|

0.05 0.15 0.36 |

0.03 0.09 0.21 |

||||

说明:1、P-阀门定位器。R-压力继动器1:2。2、本表以标准规格执行机构为计算基础。如最大工作压差超出

表列范围,可向厂方提出采取适当的解决办法。3、本表以阀门关闭位置为计算基础。因此其他位置会有更大

的允许压差。

气动调节阀的安装:气动比例调节阀安装不符合要求而出故障会造成巨大的浪费,反之安装得当可保证正常开

工并可延长使用寿命。减少维修工作量和获得良好的系统控制性能。

1、安装气动比例调节阀总体上应考虑以下方面;

(1)安全:安装过程中人员和设备的安全。

(2)控制性能:配管系统压力损失应与计算气动比例调节阀尺寸时所考虑的压力损失一致,以保证所需的流量

特性。进出口应尽量保证足够的直管段。

(3)安装位置:应有足够的空间便于操作人员手动操作(包括旁路操作)以及保证气动比例调节阀和附件的就地

拆卸和维修的可能性。

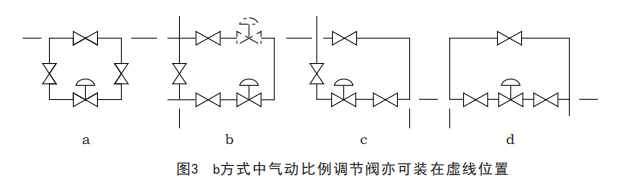

(4)气动比例调节阀组:一般在工艺过程配管中均安装切断阀的旁路阀与气动比例调节阀配成阀组 以适应设

备连续操作的需要。维修气动比例调节阀时用切断阀隔离。用旁路阀调节。下面图3中推荐四种气动比例调节

阀组布置方式。

2、安装人员首先应认识到气动比例调节阀是一种精密的仪器设备不准碰撞跌摔以免损坏。具体注意以下几点:

(1)阀最好正立垂直安装在管道上。阀自重较大和有震动场合应加支承架。

(2)阀体要避免因前后配管或设备的法兰严重不同轴而受到过大的应力。

(3)在初次开工前和停工检修后应先冲洗配管系统后装气动调节阀或在阀前安装过滤口。

(4)务必按照阀体上流动方向的箭关安装气动比例调节阀。

气动调节阀的维修:当气动调节阀在使用中不能满足操作要求,或者经过一段长时期的运行为了预防事故发生

而作定期检查时,都必须认真地对它进行维修工作。维修工作通常有如下主要内容:阀的清洗检修从工艺管

线上拆卸下来的阀,必须把它上面所有被工艺介质浸渍过的零部件清洗干净。以免某些有腐蚀性或其它伤害

作用的流体对人和设备造成损失。同时应清除零部件外露表面的锈蚀。

气动调节阀的拆卸:为了对全体零部件作检查以决定修理和更换的范围。首先应把执行机构和阀完全卸开。

拆卸时必须保护好经过精密加工如阀芯、阀座、阀杆、推杆、轴套等零件及所有零部件的精密加工面,防止

损坏,以使检修费用最低,拆卸阀座应该用专用工具。

3、主要零部件的检修:

阀芯的节流表面以及阀芯和阀座的密封面如有小的锈斑和磨损。尚可用一般的机械加工和研磨方法来修。

如有损坏严重,则必须更换新的零件。修理时要求保证好阀芯和阀座的同轴度。阀杆的密封表面损坏只能

用新的零件替换。推杆的导向和密封表面的损坏。对反作用执行机构必段更换新零件。而对于正作用执行

机构尚可作适当修理。压缩弹簧在检修时,如发现裂纹等影响强度的缺陷。则必须用新的替换。

4、易损件的更换:本气动调节阀的易损主要是:填料、O形密封圈、垫片、膜片等零件。

每次检修时经拆卸的填料、O形圈、垫片一律更换新件膜片拆下后需要检查是否有预示可能发生破裂的任

何裂纹、老化和磨损的痕迹、再视具体情况决定更换与否。一般至多2~3年必须更换。

5 、成装和调试:成装时在零部件的定位部位导向部位,螺纹连接部位宜涂加适当的润滑脂,以利于下次

检修拆卸。面且还应特别注意整机中推杆、阀芯部件和阀座的同轴度问题。成装和调试完毕后,必须通过

标准中规定的产品出厂试验项目测试合格后方能断续安装使用。

备案沪公网安备31012002005841

备案沪公网安备31012002005841